- ホーム

- >

- ニュース

- >

- 電子部品製造における高度な光学選別システム

- >

電子部品製造における高度な光学選別システム

2025-07-01 22:43電子部品製造における高度な光学選別システム

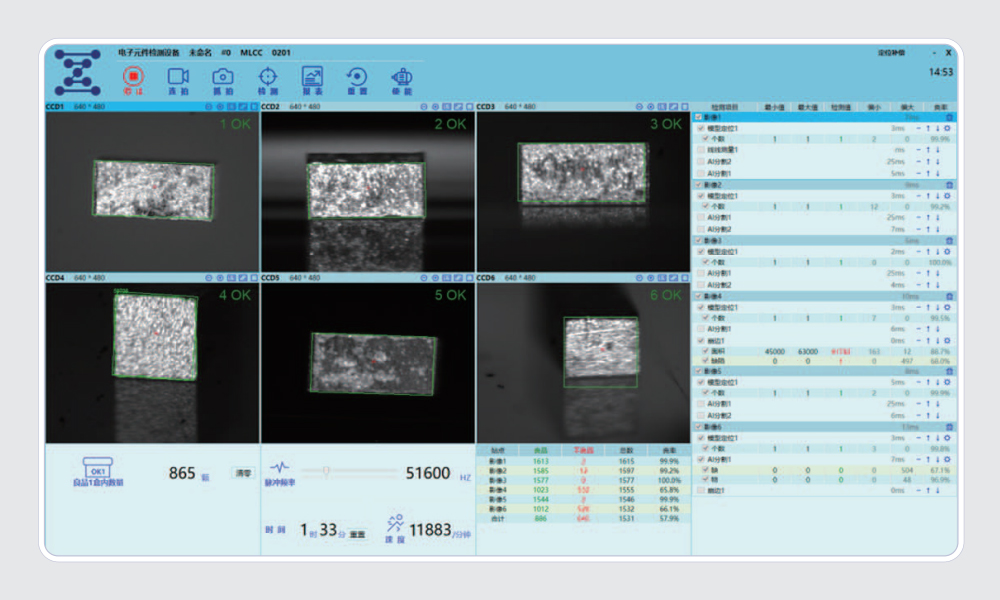

MLCC、LTCC、IC、フェライトコアの精密品質管理

I. 業界の課題と技術的要請

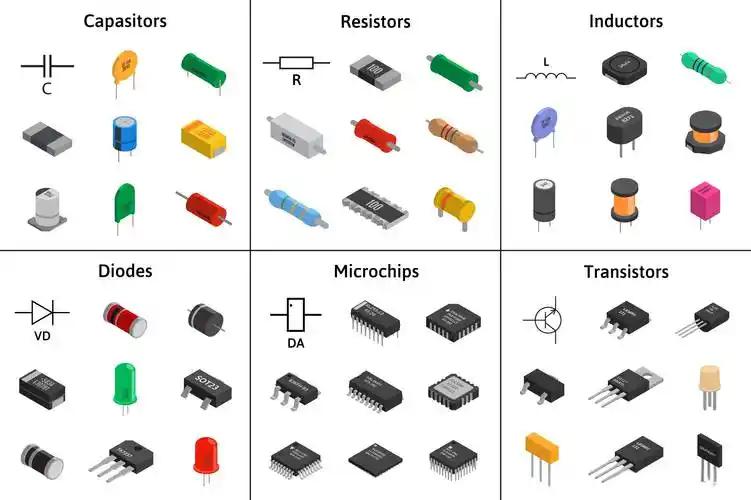

電子部品の製造では、大量生産においてミクロンレベルの精度が求められます。提供画像に示すように、小型積層セラミックコンデンサ(MLCC)、低温同時焼成セラミック(LTCC)、チップスケール抵抗器/インダクタ、IC、フェライトコアには、人間の視覚限界を超える欠陥検出能力が求められます。

許容閾値: MLCC電極のずれ<5μm

重大な欠陥: LTCCマイクロクラック≤20μm

スループットのニーズ: SMD部品の選別(UPH30,000個)

光学選別機は、ハイパースペクトルイメージング、ディープラーニング、ロボット自動化を統合し、エラーが発生しやすい手動検査に代わることで、これらの課題に対処します。

II. コンポーネント固有の光学選別アーキテクチャ

1. MLCC/LTCCセラミック部品

欠陥検出:

∙ 表面のピット/傷 → 5MP同軸暗視野イメージング

∙ 剥離 → テラヘルツ波による地下構造トモグラフィー

∙ 電極ブリード → 色差分析(ΔE<0.1)寸法検証:

∙ 厚さのレーザー三角測量(精度±2μm)

∙ ポリゴンマッチングアルゴリズムによるエッジチッピング検出

2. チップ抵抗器/インダクタ

パラメータ検証:

∙ 端子めっきの完全性 → 20倍光学顕微鏡

∙ マーキングの読みやすさ → 99.97%の読み取り率のOCR

∙ 共平面性 → 3D構造化光(10nmのZ解像度)パフォーマンス評価:

∙ ストレステスト中の熱画像によるTCR測定

3. 集積回路

リードフレーム検査:

∙ ピンのコプラナリティ → モアレ干渉法

∙ はんだボールブリッジ → IR反射分析

∙ ワイヤーボンディング欠陥 → 1μm分解能X線断層撮影汚染管理:

∙ ISOクラス3基準までの粒子検出

4. フェライトコア

(画像参照:左下"フェライトコアe"セクション)

材料の完全性:

∙ エアギャップ/クラック → テラヘルツ時間領域分光法

∙ 寸法精度 → 影のないバックライト計測

∙ コーティング均一性 → UV蛍光イメージング

3. コア選別システム技術

A. 光学サブシステム

| テクノロジー | 仕様 | コンポーネントアプリケーション |

|---|---|---|

| ハイパースペクトルイメージング | 400~1000nmの範囲、5nmの分解能 | 偽造品検出 |

| 構造化光3D | 5μm XY、200nm Z精度 | はんだペーストの高さマッピング |

| 高速TDIカメラ | 32kライン/秒のスキャンレート | 移動ウェブ検査 |

| 自動XYシータ | ±0.5μmの位置決め精度 | ダイアタッチ検証 |

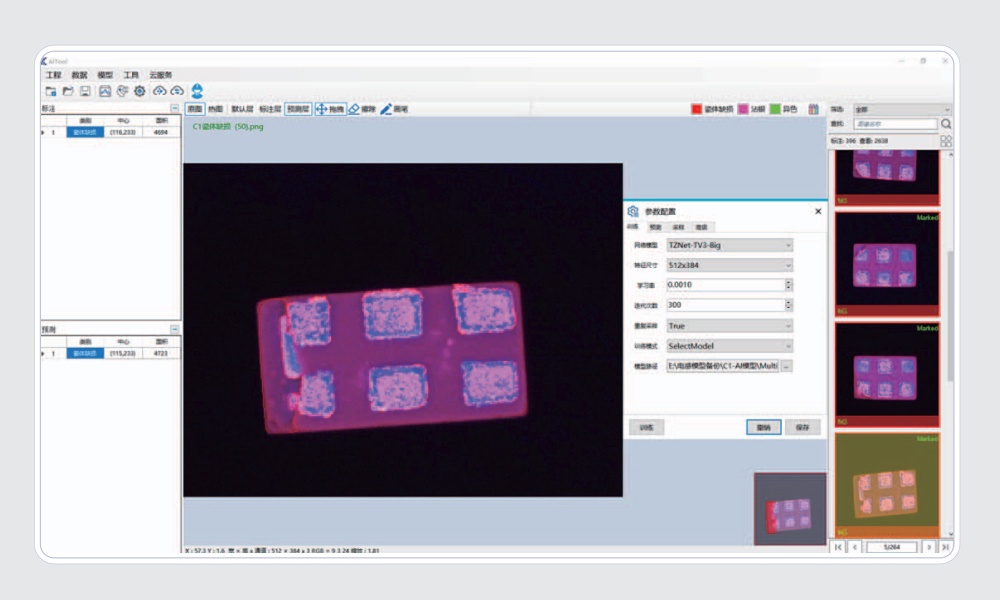

B. AIによる欠陥認識

畳み込みニューラルネットワーク: >1M欠陥画像で訓練

∙ 新しい故障モード(例:錫ウィスカー)に対する適応学習異常検出アルゴリズム:

∙ ゼロ欠陥検証のための教師なしクラスタリングパラメトリック相関エンジン:

∙ 光学的欠陥と電気的性能(例:Q値の低下)を関連付ける

IV. スマートマニュファクチャリングとの統合

1. インダストリー4.0の実装

機器インターフェース:

∙ リアルタイムプロセス調整のためのSECS/GEMプロトコル

∙ FDC(障害検出分類)統合デジタルツインシミュレーション:

∙ 物理実行前の仮想ソートパラメータの最適化

2. 自動化された材料処理

コンポーネント固有のキャリア:

∙ 1G未満の加速度衝撃に対応する真空エンドエフェクタ

∙ RFID追跡機能付き静電気防止ワッフルトレイ

V. 定量化可能な品質とコストメリット

| メトリック | 光学選別前 | 実装後 |

|---|---|---|

| 欠陥逃避率 | 820 PPM | 2.7 PPM |

| 検査速度 | 5,000 UPH(手動) | 45,000 UPH |

| 誤った拒否 | 18% | 0.3% |

| 手直し労働コスト | 18.50ドル/kg | 1.20ドル/kg |

データソース: セミ E178 グローバル部品製造調査

6. 業界別ケーススタディ

A. 自動車用MLCC生産

チャレンジ: 原子力委員会-Q200準拠には0 PPMのクラックが必要です

解決:

∙ 99.999%のカバレッジを誇るテラヘルツインライン検査

∙ 多層レジストレーションエラー検出 <2μm結果:

∙ 1,000万個以上の部品で現場故障ゼロを達成

B. 医療IoTチップ選別

チャレンジ: 埋め込み型機器の汚染管理

解決:

∙ ISO 14644-1 クラス4クリーンルーム統合

∙ 0.1μm粒子モニタリング結果:

∙ FDA 21 CFR 一部 11監査に指摘事項なしで合格

7章. 標準準拠

電気試験: IEC 60384-1 (MLCC)、IEC 60195 (フェライト)

光学キャリブレーション: ISO 5725精度検証

トレーサビリティ: ASTM E2919 コンポーネントレベルのデータロギング

8章. 今後の展開

量子イメージングセンサー: 回折限界を超える表面下欠陥分解能

エッジコンピューティング統合: ローカライズされたAI推論 <5msのレイテンシ

グリーン製造: 選別誘導材料回収(貴金属回収率95%)

結論

光学選別機は、電子部品製造をデータ駆動型の科学へと変革しました。画像に示すように、MLCCの層間剥離検出からフェライトコアの構造解析まで、部品固有の光学アーキテクチャを導入することで、メーカーはコストを削減しながら、かつてないレベルの品質保証を実現できます。マルチモーダルイメージング、インダストリー4.0のコネクティビティ、そして適応型AIの融合により、光学選別機は次世代エレクトロニクス、特に5G、自動車の電動化、産業用IoTアプリケーションにおけるスケーリングを実現する上で、今後も重要な役割を果たし続けるでしょう。